原油温度对螺杆泵的影响(原油温度对螺杆泵的影响有哪些)

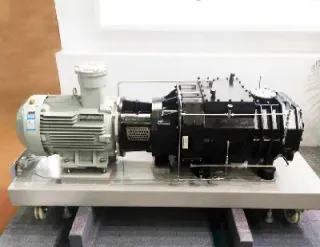

原油温度是影响螺杆泵运行效率、使用寿命以及安全性的重要因素。原油温度的变化会直接作用于原油的物理性质,例如粘度、密度和膨胀系数等,进而影响螺杆泵的输送能力、轴承磨损、密封性能以及能量消耗等方面。将详细阐述原油温度对螺杆泵的各种影响,并探讨相应的应对措施。

原油温度对粘度的影响及螺杆泵输送能力

原油粘度是影响螺杆泵输送能力的关键参数。原油温度升高,其粘度会显著降低。粘度降低意味着原油流动性增强,螺杆泵更容易输送,输送效率提高。反之,低温下原油粘度升高,流动性变差,螺杆泵的输送能力下降,甚至可能导致泵堵塞或输送中断。在极端低温条件下,原油可能凝固,完全阻碍螺杆泵的正常工作。螺杆泵的设计和选型必须充分考虑原油的粘度-温度特性曲线,选择合适的泵型和转速,以确保在不同温度条件下都能达到预期的输送能力。 对于高粘度原油,可以考虑采用低转速、大排量螺杆泵,或者预先加热原油来降低粘度,提高输送效率。同时,需要定期监测原油温度,并根据实际情况调整泵的运行参数。

原油温度对螺杆泵轴承及密封的影响

原油温度的变化也会直接影响螺杆泵轴承和密封的性能。高温原油会加速轴承润滑油的氧化和老化,降低润滑效果,增加轴承磨损,缩短轴承的使用寿命。同时,高温还会导致密封材料老化、变形甚至失效,造成泄漏。低温原油则可能导致润滑油粘度增加,影响轴承的润滑,同样增加磨损。温度变化还会引起螺杆泵内部部件的热胀冷缩,造成配合间隙的变化,影响密封性能。为了减轻高温对轴承和密封的影响,可以采用耐高温的润滑油和密封材料,并加强对泵的冷却措施,例如安装冷却器或采用水冷方式。对于低温环境,则需要采用低温性能良好的润滑油和密封材料,并采取保温措施,防止原油温度过低。

原油温度对螺杆泵功率消耗的影响

原油粘度与螺杆泵的功率消耗密切相关。高温下,原油粘度降低,螺杆泵输送相同流量所需的功率也相应减少。反之,低温下,原油粘度升高,螺杆泵的功率消耗会显著增加。这不仅会增加能源成本,还会加剧泵的磨损。在设计和运行螺杆泵时,需要充分考虑原油温度对功率消耗的影响,选择合适的电机功率,并优化泵的运行参数,以最大限度地降低能耗。 对于变温工况,可以考虑采用变频调速技术,根据原油温度的变化实时调整泵的转速,以达到节能的目的。

原油温度对螺杆泵材料选择的影响

原油温度也会影响螺杆泵材料的选择。高温原油对材料的耐腐蚀性和耐高温性要求较高,需要选择具有良好耐腐蚀性和耐高温性能的材料,例如不锈钢、合金钢等。低温原油则对材料的低温韧性要求较高,需要选择具有良好低温韧性的材料,以避免材料脆裂。在选择螺杆泵材料时,必须综合考虑原油的温度范围、腐蚀性以及其他物理化学性质,选择合适的材料,以确保螺杆泵的可靠性和使用寿命。 还需要考虑材料的热膨胀系数,以避免因温度变化引起的配合间隙变化影响泵的性能。

原油温度对螺杆泵的腐蚀的影响

原油的温度会影响原油的腐蚀性。高温下,原油中的某些组分会加速腐蚀过程,尤其是一些含硫原油,高温下硫化物会更加活跃,对螺杆泵的金属部件造成严重的腐蚀。低温下,原油的腐蚀性通常会降低,但一些特殊的原油在低温下仍可能产生其他腐蚀问题。选择耐腐蚀材料至关重要,并可考虑采用内衬或涂层等防护措施来提高螺杆泵的耐腐蚀性。 定期检查螺杆泵的腐蚀情况,并及时采取相应的防腐措施,可以有效延长螺杆泵的使用寿命。

原油温度的监测与控制

为了有效应对原油温度对螺杆泵的影响,需要对原油温度进行实时监测和控制。可以通过安装温度传感器,实时监测原油的温度变化,并根据温度变化调整螺杆泵的运行参数,例如转速、流量等,以确保螺杆泵在最佳状态下运行。 对于高温原油,可以采取冷却措施,例如安装冷却器或采用水冷方式,降低原油温度。对于低温原油,可以采取保温措施,例如安装保温管线或采用电加热方式,提高原油温度。 通过有效的温度监测和控制,可以有效提高螺杆泵的运行效率,延长其使用寿命,并降低运行成本。

总而言之,原油温度是影响螺杆泵运行的重要因素,需要在螺杆泵的设计、选型、运行和维护过程中给予充分的考虑。通过采取相应的措施,例如选择合适的材料、优化运行参数、加强维护保养等,可以有效减轻原油温度变化对螺杆泵的不利影响,保证螺杆泵的安全、可靠和高效运行。